Calibração de Manômetro: Como Garantir Precisão e Confiabilidade

Por: Rafael - 21 de Junho de 2025

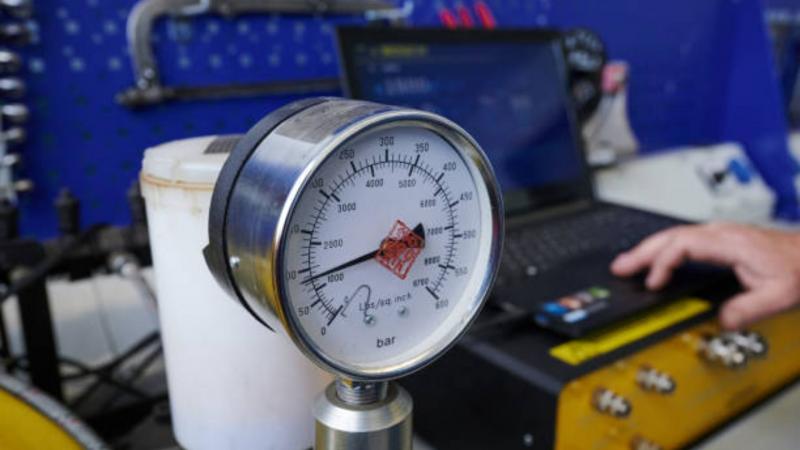

A calibração de manômetro é um procedimento essencial para assegurar a precisão das medições de pressão em diversos setores. Este processo garante que os manômetros ofereçam leituras confiáveis, fundamentais para a segurança e eficiência das operações. Entender a importância e a metodologia da calibração é crucial para profissionais que lidam com equipamentos de medição.

O que é Calibração de Manômetro e sua Importância

A calibração de manômetro refere-se ao processo de ajustar e verificar a precisão de um manômetro, instrumento utilizado para medir a pressão de líquidos ou gases. Essa calibração é fundamental, pois garante que as leituras fornecidas pelo manômetro sejam exatas, evitando erros que podem comprometer a segurança e eficiência dos sistemas operacionais.

Nos setores industriais, mesmo uma pequena variação nas medições de pressão pode resultar em falhas de equipamentos, danos a processos produtivos, ou até mesmo situações de risco à segurança operacional. Por isso, a calibração regular dos manômetros é vital para manter a integridade dos sistemas e assegurar um ambiente de trabalho seguro.

Além disso, a precisão nos dados de pressão é crucial para a conformidade com normas e regulamentos, que muitas vezes exigem calibrações periódicas. A falta de calibração adequada pode levar a penalidades e comprometer a qualidade dos produtos fabricados.

Portanto, a calibração não só assegura a confiabilidade dos dados, mas também contribui para a diminuição de custos relacionados a riscos, retrabalhos e manutenção não planejada. Em sumário, entender o conceito e a importância da calibração de manômetro permite que organizações maximizem suas operações, promovendo a segurança e a eficiência.

Principais Tipos de Manômetros Utilizados

Existem diversos tipos de manômetros utilizados em diferentes aplicações, cada um adequado a condições específicas de pressão e ambientes operacionais.

A seguir, destacamos os principais tipos de manômetros utilizados na indústria e suas características:

1. Manômetro de Bourdon: Este é um dos tipos mais comuns, composto por um tubo curvo, que se deforma conforme a pressão interna aumenta.

É amplamente utilizado devido à sua simplicidade e eficácia, sendo ideal para medições de pressão em diversos setores.

2. Manômetro Digital: Utiliza tecnologia eletrônica para fornecer leituras digitais da pressão.

Além de serem mais precisos, muitos modelos oferecem opções de armazenamento de dados e conectividade, facilitando a análise e registro das medições.

3. Manômetro de Diafragma: Este tipo utiliza um diafragma flexível para medir a pressão.

É especialmente útil em aplicações onde a pressão do fluido é baixa ou onde o fluido é corrosivo, pois o diafragma pode ser feito de materiais resistentes à corrosão.

4. Manômetro de Pressão Absoluta: Mede a pressão em relação ao vácuo absoluto.

Esse tipo é essencial em aplicações que requerem medições precisas independentes das condições atmosféricas, como em laboratórios e em processos de controle de qualidade.

5. Manômetro de Pressão Diferencial: Mede a diferença de pressão entre duas locais.

É frequentemente utilizado em sistemas de ventilação e filtros, onde a monitorização da diferença de pressão é crucial para garantir a eficiência do sistema.

6. Manômetro de Vapor: Projetado especificamente para medir a pressão de vapor em sistemas industriais, esse tipo é robusto e capaz de suportar condições adversas.

A manutenção regular é necessária para garantir sua precisão e eficiência operativa.

Conhecer os principais tipos de manômetros e suas características permite que profissionais selecionem o instrumento adequado para suas necessidades, garantindo medições precisas e a segurança das operações.

Etapas para Realizar a Calibração de Manómetros

Realizar a calibração de manômetros é um processo metódico que assegura a precisão das medições de pressão.

As etapas a seguir são fundamentais para garantir que a calibração seja realizada de maneira eficaz:

1. Preparação e Planejamento: Antes de iniciar o processo de calibração, é crucial reunir toda a documentação necessária, como manuais do fabricante e registros de calibração anteriores.

Planejar o procedimento e a equipe envolvida também é essencial.

2. Escolha do Equipamento de Referência: Para calibrações precisas, utilize um equipamento de referência que tenha sido calibrado e que seja rastreável a padrões nacionais ou internacionais.

Isso garantirá que as medições do manômetro em calibração possam ser confiáveis.

3. Conexão do Manômetro: Conecte o manômetro a um sistema de pressão controlado, que pode ser um calibrador ou uma fonte de pressão.

Certifique-se de que todas as conexões estejam seguras para evitar vazamentos que possam afetar as medições.

4. Aplicação da Pressão: Aplique pressão gradualmente e monitore as leituras do manômetro a diferentes pontos de pressão.

É importante registrar as mediações em vários níveis, como pressão baixa, média e alta, para garantir uma calibração abrangente.

5. Comparação de Leituras: Compare as leituras obtidas do manômetro em calibração com as leituras do equipamento de referência.

Anote quaisquer desvios encontrados e determine se a calibragem do manômetro é necessária.

6. Ajustes e Correções: Se a comparação mostrar discrepâncias além da tolerância aceitável, faça os ajustes necessários no manômetro.

Isso pode incluir a recalibração do instrumento ou ajustes mecânicos para garantir que ele leia com precisão.

7. Documentação: Após a calibração, é essencial documentar todos os passos realizados, incluindo dados de pressão, leituras anteriores e ajustes feitos.

Essa documentação é vital para auditorias e para garantir a conformidade com normas de qualidade.

8. Teste Final: Realize um teste final aplicando pressão novamente para certificar-se de que o manômetro agora está lendo corretamente.

Uma verificação cruzada com o equipamento de referência pode ser realizada nesta etapa.

Seguir essas etapas sistematicamente garante que a calibração do manômetro seja realizada de forma eficaz, aumentando a precisão nas medições e contribuindo para a segurança e eficiência operacional.

Equipamentos Necessários para a Calibração

A calibração de manômetros requer uma série de equipamentos específicos que garantem a eficácia e a precisão do processo. Abaixo estão listados os principais equipamentos necessários para realizar a calibração de manômetros de maneira adequada:

1. Calibrador de Pressão: Este é o equipamento principal utilizado para fornecer uma referência de pressão. Os calibradores podem ser manuais ou digitais e devem ser calibrados e rastreáveis a padrões de referência confiáveis.

2. Fonte de Pressão: Uma fonte de pressão, como uma bomba de vácuo ou um cilindro de gás, é necessária para aplicar pressão ao manômetro durante a calibração. Esta fonte deve ser capaz de fornecer uma faixa de pressão específica, conforme necessário para o manômetro em teste.

3. Manômetros de Referência: Manômetros adicionais que já foram calibrados e verificados são importantes para garantir a precisão da calibração. Eles servem como um ponto de comparação durante o processo.

4. Mangueiras e Conexões: Conectores, mangueiras e adaptadores são essenciais para interligar o manômetro em calibração à fonte de pressão e ao calibrador. É importante que todas as conexões sejam seguras para evitar vazamentos.

5. Equipamento de Proteção Individual (EPI): Dependendo do ambiente e do tipo de pressão aplicada, é fundamental utilizar EPIs adequados, como luvas, óculos de proteção e, em alguns casos, protetores auriculares.

6. Software de Calibração: Em calibrações mais complexas, especialmente em ambientes industriais, pode ser útil usar software especializado para registrar dados e gerenciar o processo de calibração, facilitando a análise e a documentação.

7. Ferramentas de Ajuste: Ferramentas como chaves de fenda ou chaves Allen podem ser necessárias para ajustes mecânicos nos manômetros, caso sejam identificadas discrepâncias durante a calibração.

8. Documentação e Registros: Manter um sistema de documentação, incluindo manuais e procedimentos, ajuda a garantir que o processo de calibração siga as normas e padrões exigidos.

O uso adequado desses equipamentos garantirá um processo de calibração eficiente e eficaz, assegurando que os manômetros ofereçam medições precisas e confiáveis em sua aplicação.

Fatores a Considerar Durante a Calibração

Ao realizar a calibração de manômetros, é fundamental considerar uma série de fatores que podem afetar a precisão e a confiabilidade dos resultados. Aqui estão alguns dos principais aspectos que devem ser levados em conta durante o processo de calibração:

1. Condições Ambientais: A temperatura e a umidade do ambiente podem influenciar as leituras dos manômetros. É importante realizar a calibração em condições controladas, idealmente na temperatura e umidade específicas recomendadas pelo fabricante do manômetro.

2. Intervalo de Pressão: Cada manômetro possui um intervalo de pressão especificado pelo fabricante. Garantir que a calibração seja realizada dentro desse intervalo é crucial para evitar danos ao instrumento e obter medições precisas.

3. Tipo de Fluido: O fluido cuja pressão está sendo medida também pode impactar a calibração. Manômetros que medem gases podem exigir cuidados diferentes em comparação com aqueles que medem líquidos. Verifique se o manômetro é apropriado para o tipo de fluido em questão.

4. Manutenção do Equipamento de Calibração: Certifique-se de que todos os instrumentos de calibração estejam bem mantidos e calibrados. A precisão de um manômetro em calibração depende da confiabilidade do equipamento utilizado como referência.

5. Aderência a Normas: Muitas indústrias seguem normas específicas de calibração, como ISO ou NIST. É vital que a calibração atenda a essas normas para garantir a qualidade e a precisão das medições.

6. Calibração Regular: Estabelecer um cronograma de calibração regular é importante para manter a precisão do manômetro ao longo do tempo. Dois ou mais calibrações por ano são frequentemente recomendadas, dependendo da aplicação.

7. Registro de Dados: Documentar todos os passos durante a calibração, incluindo as condições, resultados e ajustes realizados, é essencial para manter um histórico e garantir a rastreabilidade das medições.

8. Qualificação da Equipe: As habilidades e conhecimentos da equipe que realiza a calibração são cruciais. Profissionais treinados e qualificados podem identificar problemas que talvez não sejam aparentes para operadores menos experientes.

Considerar esses fatores ajudará a garantir uma calibração bem-sucedida, resultando em manômetros que fornecem medições precisas, seguras e confiáveis em diversas aplicações.

Benefícios da Calibração Regular de Manômetros

A calibração regular de manômetros traz diversos benefícios que são cruciais para garantir a precisão e a segurança em diferentes aplicações. A seguir, destacamos os principais benefícios dessa prática:

1. Precisão nas Medições: A calibração frequente assegura que os manômetros forneçam leituras exatas, minimizando erros que podem afetar processos críticos. Isso é vital em indústrias onde a precisão é essencial para operações eficientes.

2. Segurança Operacional: Manômetros calibrados corretamente ajudam a identificar e evitar condições de pressão perigosas. A precisão nas medições contribui para um ambiente mais seguro, prevenindo acidentes e danos aos equipamentos.

3. Conformidade com Normas: Muitas indústrias são obrigadas a cumprir normas de qualidade e segurança que requerem calibrações periódicas. Manter os manômetros calibrados garante conformidade com essas diretrizes e evita possíveis penalidades.

4. Redução de Custos Operacionais: Com manômetros precisos, é possível evitar desperdícios e retrabalhos causados por medições incorretas. Isso se traduz em economias significativas ao longo do tempo, melhorando a eficiência do processo produtivo.

5. Extensão da Vida Útil do Equipamento: A calibração regular permite detectar e corrigir problemas precocemente, evitando desgastes excessivos e prolongando a vida útil dos manômetros e dos sistemas em que estão integrados.

6. Melhor Controle de Qualidade: A precisão na medição de pressão é crucial para manter a qualidade do produto final. A calibração contínua ajuda a garantir que todos os parâmetros operacionais estejam dentro dos limites especificados, melhorando a qualidade do produto.

7. Confiabilidade dos Dados: Dados de pressão confiáveis são fundamentais para tomar decisões informadas e eficazes. A calibração regular garante que as informações obtidas sejam precisas e possam ser utilizadas com confiança em análises e relatórios.

8. Melhoria Contínua dos Processos: Identificar e corrigir falhas de medição permite que as empresas implementem melhorias contínuas em seus processos, otimizando operações e aumentando a competitividade no mercado.

Em resumo, a calibração regular de manômetros não apenas assegura medições precisas e seguras, mas também contribui para a eficiência operacional, segurança e qualidade, tornando-se uma prática indispensável em ambientes industriais.

A calibração de manômetros é um procedimento essencial para garantir a precisão e a confiabilidade das medições de pressão.

Ao seguir as etapas adequadas e considerar os fatores críticos mencionados, as organizações podem assegurar que seus manômetros operem dentro dos padrões estabelecidos, promovendo a segurança e a eficiência operacional.

Os benefícios da calibração regular, como a redução de custos, a conformidade com normas e a melhoria contínua dos processos, demonstram a importância dessa prática.

Investir em calibrações periódicas é, portanto, um passo fundamental para maximizar o desempenho e a segurança dos sistemas industriais, garantindo medições que sejam sempre precisas e confiáveis.