Como Garantir a Precisão: Calibração e Qualificação de Equipamentos

Por: Rafael - 24 de Junho de 2025

A calibração e qualificação de equipamentos são processos cruciais na manutenção da precisão e confiabilidade em variados setores. Esses procedimentos garantem que os instrumentos utilizados funcionem dentro das especificações exigidas, minimizando erros e otimizando resultados. Neste contexto, compreender a diferença entre calibração e qualificação, bem como suas aplicações práticas, se torna fundamental para garantir a qualidade dos resultados em ambientes industriais e laboratoriais.<br/>

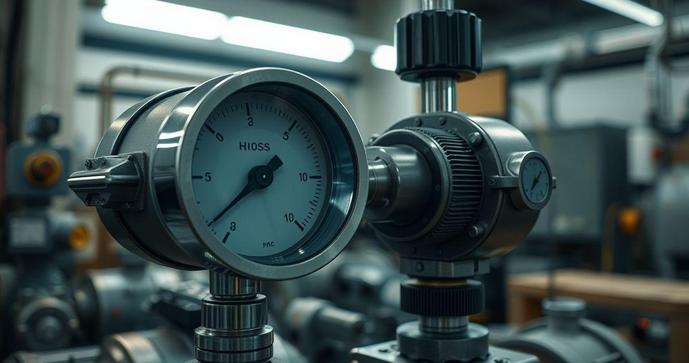

<h2>O que é calibração de equipamentos e sua importância</h2><p>A calibração de equipamentos refere-se ao processo de ajuste e verificação da precisão de instrumentos e dispositivos de medição. Esse procedimento assegura que os equipamentos estejam operando dentro dos parâmetros estabelecidos pelos fabricantes ou pelas normas relevantes. A calibração é fundamental para garantir que os resultados medidos sejam <strong>precisos e confiáveis</strong>, o que é essencial em diversos setores, como saúde, indústria e laboratórios.</p><p>A importância da calibração não se limita apenas à obtenção de resultados corretos. Ela também desempenha um papel crucial na conformidade com normas regulatórias e na manutenção da <strong>qualidade dos produtos</strong>. Em muitas indústrias, como farmacêutica e alimentícia, a precisão das medições é vital, visto que um pequeno erro pode comprometer a segurança e a eficácia dos produtos finais.</p><p>Além disso, a calibração regular pode ajudar a identificar problemas potenciais nos equipamentos antes que se tornem críticos. Isso permite que as empresas realizem manutenções proativas, prevenindo falhas inesperadas e <strong>custos de reparo elevados</strong>. Consequentemente, um programa de calibração bem estruturado é um investimento na qualidade operacional e na sustentabilidade das práticas empresariais.</p>

<h2>Diferenças entre calibração e qualificação de equipamentos</h2><p>Embora os termos <strong>'calibração'</strong> e <strong>'qualificação'</strong> sejam frequentemente utilizados de forma intercambiável, eles descrevem processos distintos que são essenciais para a garantia da qualidade dos equipamentos.<br/> A calibração refere-se ao ajuste e à verificação da precisão de um instrumento, assegurando que suas medições estejam dentro das especificações estabelecidas.<br/> Normalmente, envolve a comparação dos resultados do equipamento com um padrão conhecido e a realização de ajustes necessários.</p><p>Por outro lado, a qualificação é um processo mais amplo que envolve a verificação e documentação da adequação de um equipamento para um propósito específico.<br/> A qualificação pode incluir calibração, mas também abrange a instalação, o funcionamento e o desempenho do equipamento em condições operacionais reais.<br/> É um passo fundamental para garantir que os equipamentos funcionem conforme o esperado em um ambiente de produção ou laboratório.</p><p>Outra diferença importante é a frequência com que esses processos são realizados.<br/> A calibração geralmente é realizada em intervalos regulares, de acordo com requisitos normativos ou operacionais, enquanto a qualificação é feita quando um equipamento é instalado pela primeira vez, após modificações significativas ou significativamente após um longo período sem uso.<br/> Compreender essas diferenças é crucial para estabelecer um programa de controle de qualidade eficaz.</p>

<h2>Processo de calibração: etapas e melhores práticas</h2><p>O processo de calibração é essencial para garantir a precisão dos equipamentos de medição. Ele geralmente envolve várias etapas críticas que devem ser seguidas para assegurar resultados confiáveis. A primeira etapa é a <strong>preparação</strong>, que inclui a verificação do ambiente onde a calibração será realizada. Fatores como temperatura, umidade e condições ambientais devem ser controlados, pois podem afetar os resultados.</p>

<p>A segunda etapa é a escolha dos <strong>padrões de referência</strong> que serão utilizados durante a calibração. Esses padrões devem ser rastreáveis a instituições reconhecidas para garantir a precisão e a confiabilidade. É importante usar equipamentos que possuam uma exatidão maior do que o equipamento que está sendo calibrado.</p>

<p>Após a escolha dos padrões, a etapa seguinte é a <strong>calibração propriamente dita</strong>. Neste estágio, o equipamento é testado e os resultados são comparados com os padrões de referência. Se houver discrepâncias, ajustes são feitos e registrados para garantir que o equipamento esteja dentro das especificações designadas.</p>

<p>Depois de concluir a calibração, é fundamental <strong>documentar</strong> todo o processo. Isso inclui a criação de um relatório que contenha os resultados, as condições da calibração e quaisquer ajustes feitos. A documentação não só serve como registro para auditorias futuras, mas também é um componente crucial para a qualidade e a conformidade regulatória.</p>

<p>Por fim, as melhores práticas recomendam a calibração <strong>regular</strong> e a realização de verificações periódicas para garantir que os equipamentos continuem a funcionar com precisão ao longo do tempo. Além disso, <strong>treinar</strong> pessoal responsável pela calibração é essencial para manter a qualidade do processo.</p>

<h2>Quando realizar a calibração de equipamentos: frequência e sinais</h2><p>A calibração de equipamentos deve ser realizada em intervalos regulares, mas a frequência pode variar dependendo da natureza do equipamento, das normas da indústria e do ambiente em que está sendo utilizado. Em geral, recomenda-se que os equipamentos sejam calibrados pelo menos uma vez por ano. No entanto, em setores críticos, como o farmacêutico e o de monitoramento ambiental, a calibração pode ser necessária em intervalos mais curtos, como trimestral ou semestralmente.</p><p>Além do cronograma regular de calibração, existem sinais que indicam a necessidade de calibração imediata. Se o equipamento apresentar resultados inconsistentes ou fora dos padrões esperados, isso é um claro indicativo de que a calibração deve ser realizada. Outros sinais incluem variações repentina nas medições que não podem ser explicadas por fatores externos ou mudanças nas condições de operação.</p><p>Outra situação que demanda calibração imediata é após a manutenção ou reparo do equipamento. Modificações na configuração ou substituição de componentes podem afetar a precisão das medições. Portanto, é vital calibrar o equipamento novamente após tais intervenções para garantir que esteja operando corretamente.</p><p>Por fim, sempre que um equipamento é utilizado após um período prolongado de inatividade, ele deve ser calibrado antes do uso. A exposição ao ambiente pode ter efeitos adversos nas condições de operação, que podem ser detectados apenas através da calibração. Em resumo, a combinação de uma programação regular de calibração com uma resposta rápida aos sinais de inconsistência assegurará a precisão e a confiabilidade do equipamento.</p>

<h2>Benefícios da qualificação de equipamentos em ambientes industriais</h2><p>A qualificação de equipamentos em ambientes industriais oferece uma gama de benefícios significativos que contribuem para a eficiência e a conformidade das operações. <strong>Um dos principais benefícios é a garantia de que os equipamentos estejam funcionando de acordo com os padrões exigidos</strong>, o que é essencial para manter a qualidade dos produtos finais. A qualificação assegura que os equipamentos sejam adequados para suas finalidades específicas, minimizando o risco de falhas operacionais.</p><p>Além disso, a qualificação de equipamentos ajuda na <strong>identificação de desvios nas operações logo no início</strong>, permitindo que as empresas tomem ações corretivas antes que problemas maiores ocorram. Isso resulta em uma operação mais suave e reduz custos que poderiam estar associados a desperdícios, retrabalho e paralisações inesperadas na produção.</p><p>Outro benefício importante é a <strong>conformidade com normas e regulamentos</strong>. Em muitos setores, como o farmacêutico e o alimentício, a qualificação é uma exigência regulatória. Ao garantir que todos os equipamentos estejam qualificados, as indústrias podem evitar complicações legais e garantir a segurança e a eficácia dos seus produtos.</p><p>A qualificação também promove a <strong>confiança tanto entre os operadores quanto os stakeholders</strong>. Saber que os equipamentos são regularmente qualificados e operam de acordo com as especificações aumenta a confiança na produção, melhorando a moral da equipe e promovendo um ambiente de trabalho positivo.</p><p>Por fim, a prática da qualificação de equipamentos pode abrir portas para <strong>melhorias contínuas e inovações tecnológicas</strong>. Ao entender melhor o desempenho dos equipamentos e identificar áreas de melhoria, as indústrias podem implementar atualizações e inovações que aumentarão ainda mais a eficiência e a eficácia da produção.</p>

<h2>Normas e regulamentações aplicáveis à calibração e qualificação</h2><p>As normas e regulamentações que regem a calibração e qualificação de equipamentos variam de acordo com a indústria e a região. Muitas organizações seguem padrões internacionais, como a <strong>ISO 9001</strong>, que estabelece requisitos para sistemas de gestão da qualidade, incluindo a necessidade de garantir que os equipamentos sejam adequadamente calibrados e qualificados.<br></p><p>Isso garante a qualidade dos produtos e serviços oferecidos.</p><p>Outra norma importante é a <strong>ISO/IEC 17025</strong>, que especifica requisitos para a competência de laboratórios de ensaio e calibração. Essa norma é crucial para garantir que os laboratórios que realizam a calibração de equipamentos operem de acordo com práticas de alta qualidade e possam produzir resultados confiáveis e precisos.<br></p><p>Além das normas internacionais, existem regulamentações específicas de setores que também devem ser seguidas. Por exemplo, a <strong>Anvisa</strong> (Agência Nacional de Vigilância Sanitária) no Brasil, possui diretrizes rigorosas para calibração e qualificação em indústrias farmacêuticas e de alimentos, assegurando que os equipamentos utilizados nesta área atendam a padrões de segurança e eficácia.<br></p><p>Em indústrias como a de dispositivos médicos, as regulamentações da <strong>FDA</strong> (Food and Drug Administration) também impõem requisitos rigorosos para a calibração e qualificação de equipamento, destacando a importância desses processos para a segurança do paciente e a eficácia do dispositivo.<br></p><p>A conformidade com essas normas e regulamentações não só ajuda as empresas a evitar penalidades e complicações legais, mas também contribui para a construção de uma reputação sólida no mercado, demonstrando compromisso com a qualidade e a segurança.</p>

<p>A calibração e qualificação de equipamentos são práticas fundamentais para garantir a precisão e a conformidade nas operações industriais e laboratoriais. Ao seguir processos rigorosos e atender a normas adequadas, as empresas não apenas asseguram a confiabilidade de seus resultados, mas também promovem a segurança e a qualidade dos produtos oferecidos ao mercado.</p><p>A importância da calibração regular e da qualificação em ambientes de alta exigência se torna ainda mais evidente diante dos benefícios relacionados à redução de custos operacionais, conformidade regulatória e melhoria da confiança entre colaboradores e stakeholders.</p><p>Em resumo, investir em um programa robusto de calibração e qualificação não é apenas uma questão de conformidade, mas uma estratégia eficaz para garantir a sustentabilidade e a eficiência das operações industriais. Compreender e implementar essas práticas é crucial para qualquer organização que aspire a excelência em sua atuação.</p>